Systemy dla włóknin MS sonxSYS COMBINE

Dotychczasowa działalność firmy MS zyskała nowy środek ciężkości w zakresie ciągłego zgrzewania włókniny i innych materiałów.

Decydujący wpływ na nowy segment biznesowy firmy ma ponad 30-letnie doświadczenie w dziedzinie rozwoju i produkcji wysokiej jakości innowacyjnych komponentów maszyn ultradźwiękowych, połączone z know-how w zakresie układów napędowych i sterowania. Tym samym klienci otrzymują z jednego źródła systemy o najwyższej precyzji w stanie pełnej gotowości do integracji z dotychczas eksploatowanymi. Dzięki utworzeniu nowego MS Competence Center w Ettingen (Niemcy) firma MS spełnia życzenie rozszerzenia portfolio urządzeń użytkowych o obszary ciągłego łączenia, wybijania i perforacji materiałów włókninowych oraz zgrzewania opakowań, wyrażane przez wielu klientów.

W ten sposób firma MS rozszerza zakres swojej innowacyjnej, specjalistycznej działalności, prowadzonej w siedzibie głównej w Spaichingen (Niemcy), zachowując jednocześnie wysoki stopień pionowej integracji produkcji i okazując wsparcie firmom wszelkich branż.

Jakość i niezawodność – to klucz do sukcesu. Mając na względzie fakt, że urządzenia produkcyjne, eksploatowane w przemyśle przetwórczym włóknin, pracują 24 godziny na dobę i niemal 360 dni w roku, ich użytkownicy stawiają wysokie wymagania w zakresie niezawodności komponentów.

Nieuchronną konsekwencją wzrostu wymagań tej branży, skupiających się na coraz większej prędkości roboczej linii produkcyjnych, są wymagania techniczne dotyczące maksymalnej precyzji mechanizmów oraz wysokiej mocy ultradźwięków i prędkości kontroli przebiegu procesów technologicznych.

ZALETY URZĄDZEŃ TECHNICZNYCH

- Nowo opracowany generator ultradźwiękowy MS SonxGEN PREMIUM pracuje w sposób ciągły z mocą 3,5 kW, przy czym jego maksymalna moc szczytowa wynosi 6 kW

- Dostępne na rynku systemy oscylacyjne, wyposażone w sonotrody prostokątne i trapezoidalne, produkowane są w standardowych szerokościach w zakresie 85 – 270 mm

- Produkowane są sonotrody obrotowe o różnorakiej szerokości i częstotliwości znamionowej 30 i 20 kHz

- Oryginalna konstrukcja łożysk i prowadnic zespołu posuwu wyposażonego w serwonapęd elektryczny zapewnia maksymalną precyzję oraz szybkość i sprawność regulacji przebiegu procesu przy jednoczesnej eliminacji tarcia prowadnicy w punkcie roboczym

- Prosty i intuicyjny interfejs układu sterowania oferuje szeroki wachlarz możliwości kształtowania przebiegu procesu zgrzewania

- Wałki grawerowane produkcji własnej o skomplikowanych wzorach zgrzewów są hartowane powierzchniowo celem zwiększenia odporności na zużycie przy szerokości bel do 1000 mm

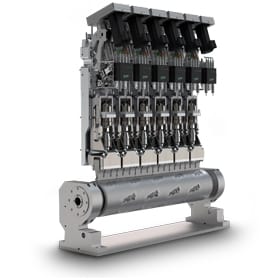

MS sonxSYS COMBINE STC

- Sonotroda stojąca wyposażona w obrotowy wałek grawerowany i ręczny przyrząd sterowniczy

- Urządzenie przeznaczone jest do laminowania dużych powierzchni, również w warunkach wysokiego poboru mocy

MS sonxSYS COMBINE ROC

- Sonotroda obrotowa wyposażona w obrotowy wałek grawerowany i ręczny przyrząd sterowniczy

- Urządzenie przeznaczone jest do zgrzewania szwów wzdłużnych

Embossing roller, bearing mounting, mounting plate

- Konsola spawana

- Urządzenie dostosowane do absorpcji wysokich sił zgrzewania

MS sonxCOM ROLL

- Wałki grawerowane produkcji własnej

TECHNOLOGIA ULTRADŹWIĘKOWA

W trakcie ciągłego zgrzewania ultradźwiękowego drgania mechaniczne przenoszone są na materiały włókninowe pod ciśnieniem. Tarcie powierzchni molekuł o powierzchnie graniczne generuje ciepło, pod wpływem którego wzrasta współczynnik tłumienia materiału. Materiał włókninowy zaczyna się miejscami topić. Podczas obróbki elementów wytwarzanych z ciągłej taśmy główny nacisk kładziony jest na powtarzalność i jakość zgrzewania.

Ponadto zgrzewanie w sposób ciągły umożliwia tworzenie spoin cechujących się brakiem przerwań.

Technologia ultradźwiękowa stanowi bardzo dobrą alternatywę dla innych procesów łączenia i separowania materiałów, ponieważ charakteryzuje się wysoką efektywnością i szerokimi perspektywami rozwoju w przyszłości. W przeciwieństwie do innych procesów stosowanie technologii ultradźwiękowej nie wywołuje jakichkolwiek uszkodzeń obrabianego produktu niezależnie od tego, czy jest ona wykorzystywana do cięcia, zgrzewania, spawania, cięcia połączonego ze zgrzewaniem, wytłaczania bądź nitowania.

ZALETY

- Bardzo krótki czas trwania procesów technologicznych

- Stosowanie narzędzi zgrzewających na zimno wywołuje najwyżej niewielkie skazy termiczne na powierzchni elementu

- Niewielkie zapotrzebowanie na energię, a tym samym wysoka sprawność zgrzewania

- Brak konieczności stosowania rozpuszczalników i dodatków (zapewniający recykling ze starannym posortowaniem materiałów)

- Szeroki wachlarz parametrów zgrzewania umożliwia uzyskiwanie stałych, powtarzalnych wyników zgrzewania

- Istnieje możliwość zgrzewania ze sobą różnorakich materiałów termoplastycznych

- Narzędzia zgrzewające nie rozgrzewają się do wysokich temperatur, co eliminuje czas ich nagrzewania i schładzania i umożliwia ich szybką wymianę

- Nie ma niebezpieczeństwa zranienia przez gorące elementy maszyny

- Możliwość bardzo ścisłej integracji z istniejącymi systemami

- Możliwość inteligentnego łączenia urządzeń w sieci oraz automatycznego sterowania nimi – Przemysł 4.0

- Wysoka energooszczędność w porównaniu z konwencjonalnymi technologiami łączenia materiałów

- Brak konieczności stosowania dodatkowych materiałów eksploatacyjnych (np. kleju)

- Możliwość uzyskiwania wysokich prędkości przesuwu wstęg materiału

- Materiał włókninowy jest miękki w dotyku na całej powierzchni dzięki ukierunkowaniu odprowadzania energii w punktach połączenia

- Wysoka wytrzymałość połączeń wielu materiałów

- Stały poziom jakości produktów bez względu na prędkość produkcji

OBSZARY ZASTOSOWANIA

Produktów

ZAWSZE DO TWOJEJ DYSPOZYCJI

Czy mają Państwo jeszcze pytania dotyczące produktu lub specjalnego zastosowania? Z przyjemnością służymy Państwu pomocą. Prosimy o kontakt mailowy vertrieb@ms-ultrasonic.de

Jednakże niektóre kwestie trzeba omówić osobiście. Zachęcamy do skorzystania z naszego formularza z prośbą o oddzwonienie. Odezwiemy się do Państwa. Szybko i kompetentnie.