ZALETY ULTRADŹWIĘKOWEGO ZGRZEWANIA TWORZYW SZTUCZNYCH: WIĘKSZA PRECYZJA, WIĘKSZA WYDAJNOŚĆ, BARDZIEJ EKOLOGICZNA METODA OBRÓBKI...

W przeciwieństwie do wielu różnych sposobów łączenia tworzyw termoplastycznych, przy zastosowaniu technologii ultradźwiękowej należy podkreślić pewne zalety tego rozwiązania: jest ono szybsze, bezpieczniejsze, czystsze, wydajniejsze, bardziej ekologiczne, bardziej precyzyjne, przejrzyste itd.

Szybko uwidaczniają się zalety ultradźwiękowej techniki łączenia w przypadku każdej branży – nawet w tak wymagających jak technika medyczna, żywność i opakowania, motoryzacja czy produkty higieniczne.

PROSTE WYJAŚNIENIE PROCESU ZGRZEWANIA TWORZYW SZTUCZNYCH

Ultradźwiękowe połączenia zgrzewane są optymalnym i efektywnym rozwiązaniem w przypadku łączenia tworzyw termoplastycznych.

Niezbędne są tu cechy takie jak energooszczędność, szczelność i wysoka powtarzalność, zwłaszcza w wyżej wymienionych branżach. Warunkiem jest zawsze optymalne zaprojektowanie (przez klienta) elementów łączonych

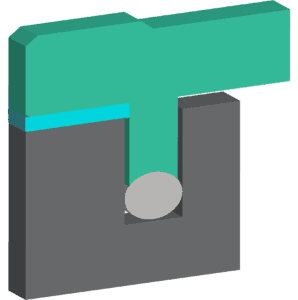

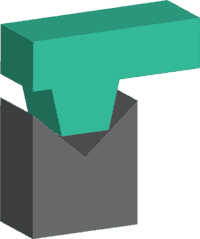

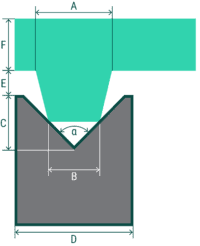

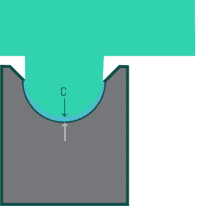

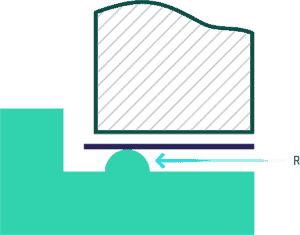

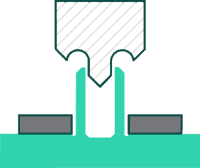

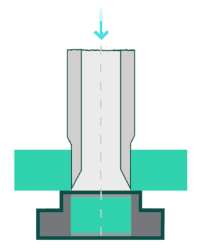

W momencie przyłożenia siły do elementów z tworzywa sztucznego generowane są drgania wzdłużne o częstotliwości 20 – 40 kHz i amplitudzie zgrzewania 10 – 60 μm. Tworzywo sztuczne topi się, a obie części łączą się ze sobą. W miejscu spoiny powstaje jednorodne połączenie materiałowe.

Dzięki optymalnej formie obrabianych elementów można osiągnąć bardzo dobre rezultaty. Kluczem do sukcesu jest tu skoncentrowanie energii uzyskane dzięki inteligentnej budowie elementów. Połączone części można następnie praktycznie od razu obrabiać na kolejnych etapach procesu.

Więcej szczegółów na temat zastosowania w technice medycznej można znaleźć tutaj.

RODZAJE PROCESÓW

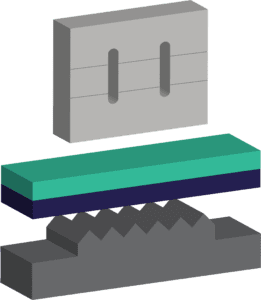

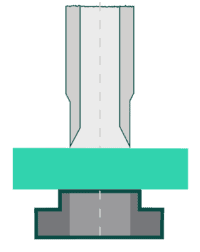

Proces zgrzewania ultradźwiękowego wzdłużnego

Metoda ta polega na pulsacyjnej, bardzo szybkiej zmianie długości sonotrody w zakresie od 15 do 60 µm. W ten sposób energia ultradźwiękowa jest wprowadzana do elementu pod kątem 90° do powierzchni styku sonotrody. Energia ta jest następnie koncentrowana w optymalnie zaprojektowanej płaszczyźnie zgrzewania i powoduje topienie materiału termoplastycznego. Po ostygnięciu stopionego materiału powstaje trwałe połączenie.

Jest to najczęściej stosowany proces w dziedzinie zgrzewania ultradźwiękowego tworzyw termoplastycznych.

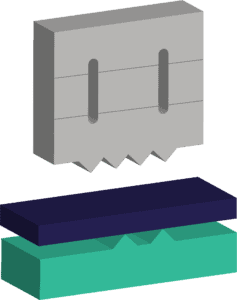

Proces zgrzewania ultradźwiękowego skrętnego

Również w tej metodzie sonotroda jest umieszczana na elemencie pod kątem 90°. Metoda ta polega na pulsacyjnej, bardzo szybkiej zmianie ruchu obrotowego w zakresie od 15 do 60 µm. Powoduje to, że łączone części poruszają się względem siebie. Materiał jest topiony w odpowiednio zaprojektowanej płaszczyźnie zgrzewania. Po ostygnięciu stopionego materiału powstaje trwałe połączenie.

Zaletą tej techniki jest mniejsze naprężenie części dzięki wkładowi energii obrotowej. Proces ten nadaje się zatem do delikatnych elementów łączonych, folii i membran.

ZALETY TECHNOLOGII ZGRZEWANIA TWORZYW SZTUCZNYCH

+ Bardzo krótki czas trwania procesów technologicznych

+ Nieznaczne uszkodzenia termiczne elementu i otoczenia dzięki narzędziom spawalniczym o temperaturze zbliżonej do temperatury otoczenia.

+ Niewielkie zapotrzebowanie na energię, a tym samym wysoka sprawność zgrzewania

+ Brak konieczności stosowania rozpuszczalników i dodatków (zapewniający recykling ze starannym posortowaniem materiałów)

+ Szeroki wachlarz opcji parametryzacji umożliwia uzyskiwanie stałych, powtarzalnych wyników zgrzewania

+ Istnieje możliwość częściowego zgrzewania ze sobą różnorakich materiałów termoplastycznych

+ Narzędzia zgrzewające nie rozgrzewają się do wysokich temperatur, dzięki czemu skracają się czasy ich ustawiania i demontażu. To z kolei eliminuje czas ich nagrzewania i schładzania i umożliwia ich szybką wymianę

+ Nie ma niebezpieczeństwa zranienia przez gorące elementy maszyny

+ Bardzo dobra możliwość integracji z systemami automatyki

+ Możliwość inteligentnego łączenia urządzeń w sieci oraz automatycznego sterowania nimi – Przemysł 4.0

Metod zgrzewania szwów

Możliwości łączenia zgrzewanych tworzyw sztucznych

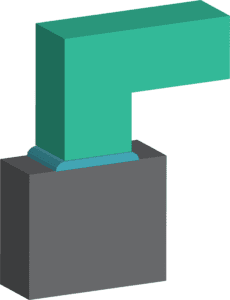

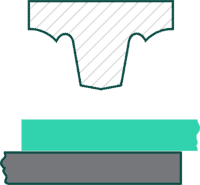

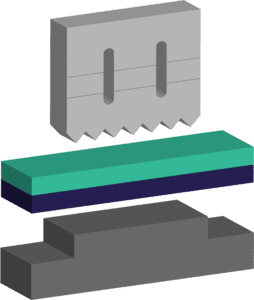

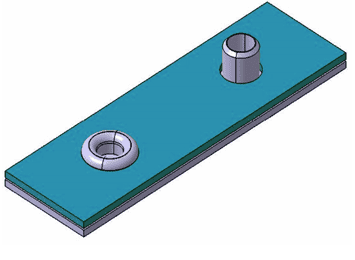

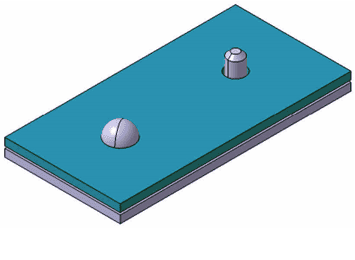

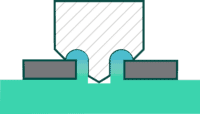

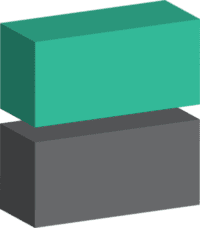

Zgrzew bez optymalizacji

- Duża powierzchnia styku

- Nieokreślony obszar zgrzewania powierzchniowego

- Wysoki pobór mocy

- Wysokie zużycie energii

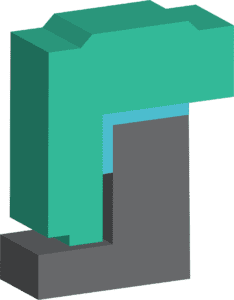

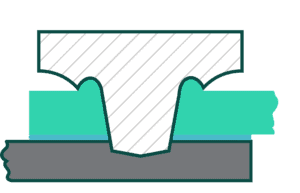

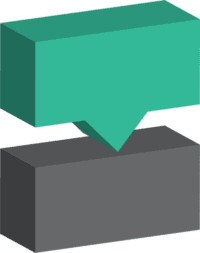

Zoptymalizowana konstrukcja szwów

- Mała, określona powierzchnia styku

- Wysoki stopień wymieszania stopu w obszarze spoiny

- Krótki czas zgrzewania

- Niewielkie obciążenie termiczne

- Małe wymagania w zakresie siły i niski pobór mocy

Kryteria dotyczące metod zgrzewania szwów

Każda konstruktywna metoda zgrzewania szwów musi spełniać wymagania stawiane połączeniom zgrzewanym. Wymagań tych przeważnie nie spełniają obecnie produkowane części, które nie zostały zaprojektowane specjalnie pod kątem zgrzewania za pomocą ultradźwięków.

Podstawowe wymagania stawiane elementom częstokroć decydują o wyborze połączenia, a tym samym o ich konstrukcji:

- Tworzywo

- Wygląd (występowanie stopu na zewnątrz, wgniecenia)

- Równoległość

- Brak cząsteczek tworzywa i stopu wewnątrz elementu

- Szczelność (gaz, olej, ciecze)

- Wytrzymałość spoiny na rozciąganie, ścinanie i ściskanie

- Elementy wewnętrzne

- Położenie strefy łączenia

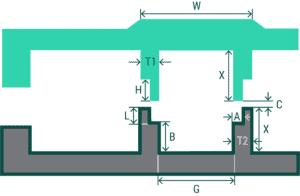

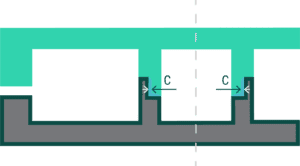

- Luz pasowania części górnej i dolnej

- Powierzchnia kontaktowa sonotrody

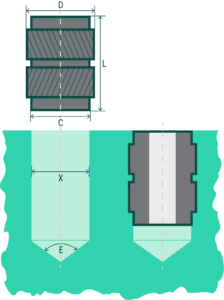

- Głębokość swobodnego zanurzenia (droga zgrzewania)

- Obecność podpory/nakładki w uchwycie elementu obrabianego

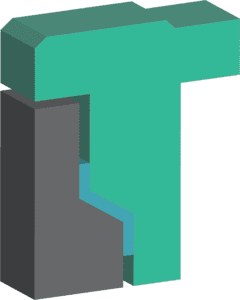

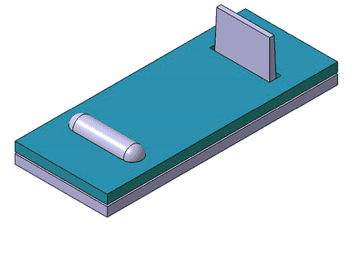

Zestawienie wariantów spoiny: Zgrzewanie

- Spoina czołowa (czynnik ukierunkowujący przepływ energii)

- Spoina stopniowa

- Spoina rowkowa/sprężynująca

- Zgrzewanie czopu (wariant spoiny zaciskowej)

- Spoina cienkościenna (spoina V)

- Metody zgrzewania szwów z uszczelnieniem wewnętrznym

Spoina czołowa

Spoina stopniowa

Spoina rowkowa/sprężynująca

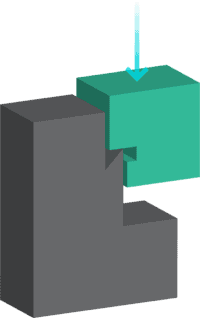

Spoina zaciskowa

Spoina V

z uszczelnieniem wewnętrznym

Warianty spoiny

REFERENCJE KLIENTÓW

Niektórzy z naszych klientów oddali na nas swój głos – zachęcamy do zapoznania się z doświadczeniami klientów z naszą technologią ultradźwiękową MS:

Potrzebujesz porady produktowej lub masz pytania dotyczące naszych rozwiązań?

Napisz do nas vertrieb@ms-ultrasonic.de lub zadzwoń do nas +49 7424 701-800